等离子技术

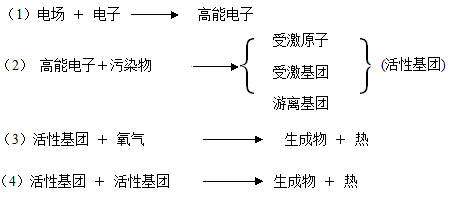

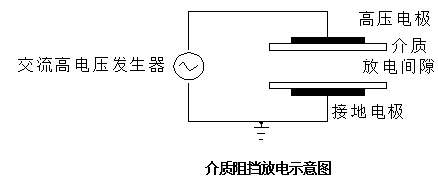

技术简介:介质阻挡放电过程中,电子从电场中获得能量,通过碰撞将能量转化为污染物分子的内能或动能,这些获得能量的分子被激发或发生电离形成活性基团,同时空气中的氧气和水分在高能电子的作用下也可产生大量的新生态氢、臭氧和羟基氧等活性基团,这些活性基团相互碰撞后便引发了一系列复杂的物理、化学反应。从等离子体的活性基团组成可以看出,等离子体内部富含极高化学活性的粒子,如电子、离子、自由基和激发态分子等。废气中的污染物质与这些具有较高能量的活性基团发生反应,最终转化为CO2和H2O等物质,从而达到净化废气的目的。

等离子体化学反应过程大致如下:

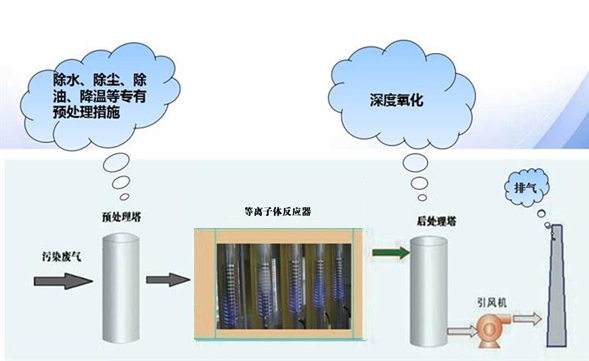

等离子为组合工艺,一般为前处理+等离子+后处理组合工艺。前处理塔主要除水除尘出杂质,为废气进入等离子提供一个良好的条件,后处理塔主要为去除等离子工段产生的小分子物质,为废气的最后净化做贡献;后处理塔为湿法催化氧化塔,该技术为我公司特有技术。

工艺流程图:

工艺流程图

适用范围:垃圾填埋场、香料行业、污水处理厂、涂装行业、制药行业、石化行业等。

性能特点:

1、净化效率稳定,可达到85%以上,能满足净化后污染物达标排放要求。

2、结构紧凑,操作简单,维护保养方便,不需要预热等过程。

3、阻力小,省电节能。设备阻力≤400Pa,每处理1万m3 废气约耗电1.5kw,运行成本低。

4、安全可靠,适用于大风量低浓度有机废气。

5、维护保养简单,电控部分除电子元器件正常老化外不需要更换,内部芯体模块根据工况条件定时清洗即可。

6、设备与风机联动控制,即启动风机后通过安装在电控内部的延迟启动器完成启动,进入工作状态,操作简单

安全措施:

1、在系统的进出口分别加装阻火器,在等离子设备上加装泄爆口,将损害降低在最小范围。

2、通过预处理工艺优化,确保进入等离子设备的工艺废气浓度<25%LEL。严格控制气体的进口浓度,做到本质安全。

3、整套系统加装自动控制系统,遇到不安全工况系统自动切换至超越管系统,跳过等离子设备。

4、等离子在分解有机物的同时会生成小分子物质,该类物质易结胶,系统自带在线清洗装置,将该问题合理解决。

5、等离子设备完全按照防爆规范设计。设备运行环境区域确保在2级防爆区以下,设备间尽量避开甲方工艺管廊、工艺设备。

6、根据特殊防爆要求选用防爆型设备。

应用实例:某制药企业案例资料如下:

废气流量:5000 Nm3/h;

废气浓度:臭气浓度≤5000(无量纲);

废气温度:室温;

废气中VOC成分:醋酸异丁酯;

排放指标:臭气浓度≤1000(无量纲)

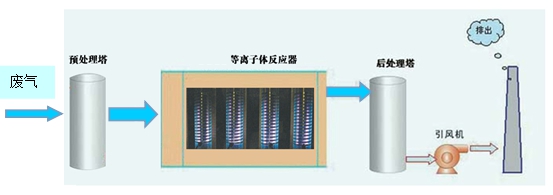

工艺流程:

工艺介绍:车间废气经过废气收集系统收集后经前处理塔进行除尘除水,各项指标基本满足进气要求后,气体被送入等离子设备。

预处理后的废气进入等离子体进行深度处理。

经等离子体深度氧化的物质进入后处理塔,进行催化氧化,将小分子物质进去氧化。

最后,经等离子系统处理后的废气,在引风机的作用下高空排放。

案例图片: